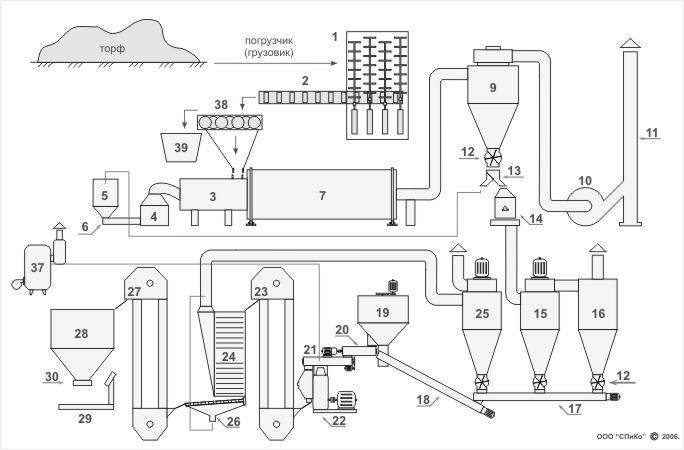

Торф подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад "подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки ("крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров торф с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее торф подается на дисковый сепаратор (38). На нем от торфа отделяется камни, коренья и т.п. примеси, которые попадают в отдельный контейнер (39). Мелкая фракция сразу попадает в смеситель (3). Опционально часть торфа дополнительным транспортером (не показан) может направляться в бункер топлива (5) теплогенератора, откуда шнеком (6) подается в камеру сгорания теплогенератора (4). Со склада (1) сырье дозировано подается цепным транспортером (2) в смеситель (3), сюда же подаются продукты горения из теплогенератора (4) и засасывается холодный атмосферный воздух. Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в барабанную сушилку (7). В барабане сырье захватывается лопастями и поднимается к верху, затем падает сквозь поток теплоносителя, постепенно продвигаясь к выходу. Высушенный торф засасывается в большой циклон (9) за счет разряжения, создаваемого дымососом (10). В циклоне торф осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (11). Из циклона торф шлюзовым затвором (12) дозировано подается в распределитель потока (13), затем попадает в одну из двух молотковых дробилок (14), либо в обе одновременно. Опционально, часть сухого торфа может быть направлена в бункер топлива (5) теплогенератора. В дробилках происходит окончательное измельчение сырья. С этого момента его принято называть мукой. Из дробилок мука пневмотранспортом попадает в циклоны, в первом (15) происходит первичное отделение муки от воздуха, а во втором (16) – окончательное. Из обоих циклонов мука подается шлюзовыми затворами (12) в шнековый транспортер (17), далее поступает в наклонный шнековый транспортер (18), а из него попадает в бункер гранулятора (19). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука подается шнековым питателем с регулируемой скоростью подачи (20) в смеситель (21), сюда же от парогенератора (37) подается пар либо вода. В смесителе происходит кондиционирование продукта, т.е. доведение влажности муки до уровня, необходимого для процесса гранулирования. Из смесителя увлажненная мука через отделитель ферромагнитных примесей выводится в пресс - гранулятор (22). В камере прессования мука затягивается между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Обломанные гранулы падают вниз и через рукав кожуха выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они транспортируются норией (23) в охладительную колонку (24). Здесь через слой гранул вентилятором циклона (25) всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки в циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходят физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Из охладительной колонки, по мере ее наполнения, гранулы поступают на сортировку (26), где происходит отделение кондиционных гранул от крошки. Гранулы выводятся через выгрузную горловину и подаются на норию готовой продукции (27), а крошка отсасывается в циклон (25) и далее направляется вместе с мукой на повторное прессование. Норией готовой продукции гранулы подаются в бункер готовой продукции (28). Под этим бункером расположены электронные весы (29), а на стойках бункера имеются крючки для вывешивания мешка (Биг-Бэга). Заполненные мешки погрузчиком или гидравлической тележкой транспортируются на склад готовой продукции.